盤・板金の種類・素材と制御盤板金の製作工程をご紹介

制御盤を製作する際に気をつけるポイントの1つに、筐体に使用される板材「板金」があります。安い板金で作るとコストが下がり魅力的ですが、耐腐食性が弱く、環境によってはすぐに腐食してしまいます。そのため、制御盤を製作する前には、使用環境を踏まえてどの素材の板金が最適かを検討する必要があります。

ここでは、制御盤に使用される板金をご紹介します。

目次

1. 板金を使用する盤の種類

盤の種類には、大きく分けて電源盤と制御盤があります。電源盤は配電や降圧をおこなうもので、制御盤は電気の制御をおこなうものです。これらの違いについて詳しく解説します。

1.1. 電源盤

電源盤は動力源として使用されます。受電した電気を適切な電圧に変換し、必要箇所へと配電します。

高圧受電を行うキュービクルは、電源盤の代表例です。キュービクルは送電線の6,600Vを受電して200Vや100Vに降圧し配電します。屋外に設置されることが多いため、高い耐候性が求められます。

1.2. 制御盤

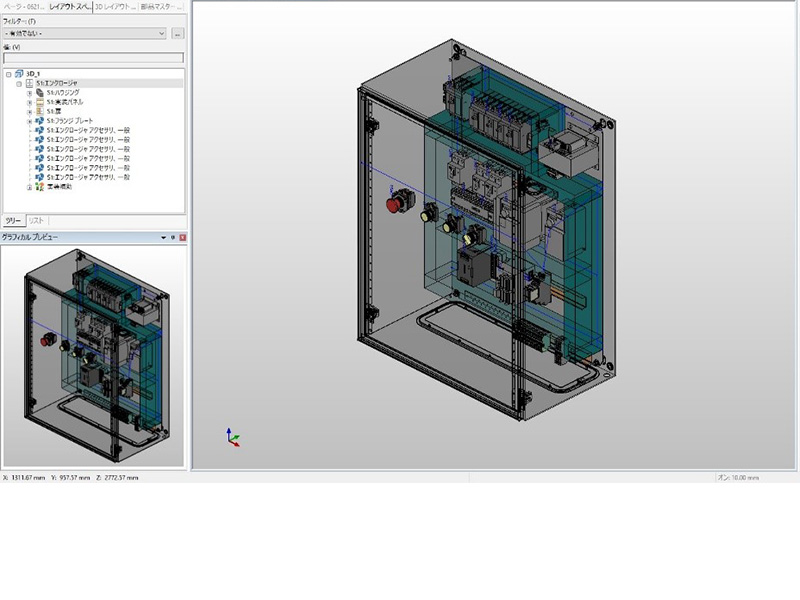

制御盤は、機械類をコントロールするための盤です。コントロールにはシーケンサーがよく用いられます。プログラム制御もできるため、機械類の複雑な動作も可能になります。屋内外で使用されますが、工場内にオイルミストや気化した薬品などが高濃度で含まれていると故障のリスクが向上するため、環境に合わせた塗装や耐熱耐油対策を盛り込んだ設計・製造がなされます。

自動化されている工場で用いられている制御盤はFA(Factory Automation)制御盤と呼ばれており、工作機械や設備機械など精密な用途に使用されています。その他、中継盤やインターフェース盤など比較的小型の盤も制御盤もあります。

関連:制御盤とは?仕組みや設計と製作までの流れ、実用例を解説

2. 制御盤板金の素材について

板金とは、制御盤の筐体に使用される板材を指します。いくつかの種類があり、種類によっては素材や表面処理が異なります。ここでは、3つの素材のメリットとデメリットを解説します。

2.1. 鉄鋼板

鉄鋼板は安価なため、比較的よく使用される素材です。鉄鋼板の中にも様々な種類があり、用途により使い分けられています。板厚はt=0.8/1.2/1.6/2.3/3.2mmがよく使用されます。長さには尺の単位が用いられ、定尺は4×8(しはち)がメインです。しはちの寸法は1,219mm x 2,438mmです。

2.1.1. SPCC(冷間圧延鋼板)

SPCCは加工性が良く、仕上げ処理を行う前から表面が滑らかで奇麗なため、仕上げ処理が簡単で、次工程の粗作業が無くなるメリットがあります。

2.1.2. SPHC(熱間圧延鋼板)

SPHCは安価で厚く、骨組み材や強度が必要な場合に適しています。大量に使用する際に選択されることが多く、板厚はt=1.6mmから加工可能です。

2.1.3. SECC(電気亜鉛メッキ鋼板)

鉄鋼板は安価な一方、錆びやすいデメリットがあります。SECCは、このデメリットを補うために表面に亜鉛メッキ処理がなされています。ボンデ鋼板とも呼ばれます。防錆塗装までは不要ですが、上塗りの塗装処理が必要です。屋外ではあまり使われません。

2.1.4. SGCC(溶融亜鉛メッキ鋼板)

SGCC はメッキ層が厚く耐食性があります。防錆処理もされており、表面に傷がついても周囲のメッキ成分が傷内に回り込むことで保護されるため、切断部でも非常に錆びにくいことが特長です。塗装無しでもほぼ錆びずに使用でき、加工もしやすいですが、高価なため汎用的ではありません。

2.2. ステンレス鋼板

ステンレス鋼板は非常に錆びにくい素材ですが、鉄鋼板よりも高価です。板厚はt=1.0/1.5/2.0/3.0mm、定尺は1×2(1,000mm×2000mm)がメイン。表面が研磨された板も市販されており、研磨材は2B、BA、HL#400から#650から800などの鏡面処理まで選択できます。

2.2.1. SUS304

SUS304はオーステナイト系のステンレスで、純度が高いため磁性は無く、耐食性は高くなっています。工業のみならず身の回りの製品でもよく使用されている素材ですが、高価なのが難点です。

2.2.2. SUS430

SUS430はフェライト系で若干磁性があります。SUS304に比べて安価ですが、耐食性はSUS304に劣ります。

2.3. アルミ板

制御盤へのアルミ板の使用頻度は以前に比べ下がっていますが、それでもしばしば使用されます。板厚はt=1.0/1.5/2.0/3.0mmで、定尺1×2(1,000mm×2,000mm)で販売されている物が多いです。しかし、広く市販されている素材のため、定尺1×2のほかにも厚い物から薄い物、大きな物から小さな物まで沢山あります。

アルミ表面に形成された酸化膜は高い耐腐食性を持っていることが知られており、陽極酸化処理やアルマイト処理などと呼ばれる表面酸化処理が施された板が使用されます。

2.3.1. A5052P

A5052Pは一般板金加工材で、表示パネルやコンソールに使用されます。

2.3.2. A1100P

A1100Pは一般用器物加工材でアルミ純度が高い一方、強度は低いため、使用頻度は低くなっています。

3. 制御盤板金の工程

制御盤を製作する前段階では、板金の種類の選択と共に、設計と加工が検討されます。ここでは、三笠精機で板金から制御盤の筐体が出来るまでの加工の工程をご紹介します。

3.1. 展開図作成

まずは制御盤の設計図を作成し、設計図が完成したら、その図面から展開図を作成します。この展開図はCADソフトであるCADMACによりNC(抜き加工用)データに変換されます。NCデータを板金加工機器に読み込ませることで、板金加工が始まります。また、展開元の設計図面は、紙ベース・DXFデータ・STEPデータに対応できます。

3.2. 切断

展開作業により作成されたNCデータを基にして、板金の切断や穴あけ、切り抜きなどが行われます。NC設備はAMADA LC-2515C1AJタレットパンチプレスを使用しています。窒素もしくは酸素をアシストガスとしたファイバーレーザーを併せ持つ複合機です。タレットパンチプレスで板金の打ち抜きを行い、丸穴・長丸穴・角穴などの穴をあけると共に、ファイバーレーザーによるレーザー加工により曲線の切断などの複雑な加工もでき、複雑な形状にも加工可能です。

板金の材質はSPCC/SPHC/SS400/SECC/SEHC/ZAM/アルミ/SUSを加工でき、板厚はSPCC/SPHCでは0.4mm~6.0mmまで対応します。材料サイズは、定尺の最大サイズである縦1,524mm×横3,048mmまで対応可能です。

3.3. 穴加工

穴加工は、特にネジ穴を作るときに行われます。よく行われる加工はタッピングで、板金にあけた穴の側面にネジ山を切ります。このタッピングにより、板金に直接ネジを締め付けられるようになります。

タッピングは板厚の厚い板金で加工できますが、t=0.8mmなどの薄い板にネジ山を切ることはほぼ不可能です。しかし、バーリングを行うと板に直接ネジを締め付けることが可能になります。バーリングは円筒形の筒を板に垂直に取り付け、その筒の内側をタッピングすることでネジ山を切る方法です。

また、ネジの頭部が飛び出ないように座繰りを作ることもあります。

3.4. 曲げ

曲げ加工に使用する装置はHG-2204ATC、HDS-8025NT、FMB-3613NTで、V曲げ、段曲げ、R曲げ、FR曲げ、ヘミング曲げが可能です。抜き作業が終わった板金を、展開図に基づき、それぞれの装置を使って所定の形状になるように曲げていきます。曲げ可能な幅はSPHC板厚t=2.3mm以下で、最大長さ3,600mmまで対応可能です。

3.5. 溶接

溶接作業では、加工済みの板金同士を接着することで設計通りの形状を作ります。溶接には何種類かありますが、ファイバーレーザー溶接・スポット溶接・TIG溶接・CO2溶接を行っています。

溶接設備は、スポット溶接用にTAFS2010を、ファイバーレーザー溶接用にFLW3000ENと呼ばれるロボットを使用しています。FLW3000ENは溶け込みが細く深い溶接が出来るため、半自動アーク溶接並みの強度を維持しながら、歪みの少ない溶接加工が可能となっています。また、仕上がりも従来のレーザー溶接と比較しても非常に美しく、精密部品や仕上げ重視の板金加工に最適です。

溶接後の仕上げ作業では、塗装した後に表面が滑らかになるよう、荒削りからバフ掛けまで、段階を踏んで仕上げます。特に美観が求められるステンレスでは、主に食品を扱う工場の制御盤で使用されるヘアライン仕上げにも対応しています。

3.6. 組立、検査

溶接と仕上げ作業が終了したら、組み立てが行われます。組み立てでは、機器類を取り付けるためのブラケットや中板などを組付けすると共に、ハンドル・サオ・吊りボルトなど、必要な部材を取り付けます。

最後に検査が行われます。製作された製品が設計図面に記載された数量や寸法どおりに仕上がっているかをチェックし、検査シートを作成します。ご要望に応じ、キーエンス製WM⁻3000の3次元測定器による公差確認、寸法チェックも行っています。

4. 板金加工時の注意点

板金を扱う際の注意点は何点かありますが、何より大切なことは寸法を間違えないことです。CADを使用している際には起こりにくいですが、手書きの場合はどうしても寸法を間違いやすくなります。寸法を間違えると作り直しになる恐れもあるため、しっかりとチェックしながら設計を行う必要があります。

次に大切なのは、素材の選択を間違えないようにすることです。ありがちな間違いは、コスト削減のために耐食性の低い安価な板金を選択した結果、使用環境に耐えられずに錆が発生してしまうこと。使用環境を入念に確認し、適切な素材を選択しなければなりません。

さらに、使用する金属にも気をつける必要があります。例えば、アルミと銅などイオン化傾向の差が大きい金属同士をくっつけると、電気が流れることで腐食する場合があることが知られています。これをガルバニック腐食といいます。ガルバニック腐食を起こさないためには、制御盤に使用する金属を、溶接材を含めて精査することが求められます。

5. まとめ

電源盤と制御盤、どちらの盤の製作を行う際にも、板金の素材には気を遣わなければいけません。コスト削減も大切ですが、コストを削ったことが原因で制御盤の寿命が縮んでしまうと、逆にコストがかかってしまいます。

三笠精機では、そうした配慮を細部にわたるまで施した、高品質かつ低コストの制御盤をご提案しております。大半の種類の板金を精密に加工できる技術を有し、コストと耐久性の両面でお客様に満足いただける筐体を製作いたします。ぜひ一度ご相談ください。

制御盤全般 大辞典

- 制御盤全般 制御盤コラム フィールドエバリュエーションとは?NRTL認証との違いや事前準備を解説

- 制御盤全般 制御盤コラム 制御盤組立の配線作業って?電線の種類や作業の流れ・ポイントを解説

- 制御盤全般 制御盤コラム サーキットプロテクタとは?正しい選定方法やサーキットブレーカーとの違いを解説

- 制御盤全般 制御盤コラム 制御盤機器の熱対策のポイント

- 制御盤全般 制御盤コラム 盤・板金の種類・素材と制御盤板金の製作工程をご紹介

- 制御盤全般 制御盤コラム 制御盤の筐体・ボックスとは?種類や使用環境ついてご紹介