40年以上の制御盤事業の中で培った知見を元に、CE(欧州)、UL(米国)、JIS(日本)等の各国の規格を遵守した安全回路設計を実施いたします。各国の規格にしっかりと遵守するためには一定の知見と労力及びコストを要しますが、それにより安全性を担保するとともに訴訟リスクを最小限に抑えることに繋がります。

三笠精機の取り組み

- 安全回路の妥当性立証のための安全ブロック図やPL(パフォーマンスレベル)計算書の作成も対応いたします。

- 安全回路等の電気回路設計に加え、ISO12100(JIS B 9700)をはじめとした安全規格に則った機械側の安全性評価を独自に実施可能です。

- 認証機関で評価が行われる際に、評価に立ち会い、規格の解釈および機械構造の両面から最善の評価結果が得られるよう対応いたします。

- 装置メーカー様がリスク評価する場合のリスクアセスメントコンサルティングを実施いたします。

- ISO 14119に基づく安全機器選定とISO 13849-1に基づく安全回路設計に対応いたします。

労働安全環境の必要性

国内の製造現場においては熟練経験者の高齢化や生産方式、就業形態の多様化などが進んでいます。それに伴い、人に対する安全教育だけでは作業員の安全確保が難しくなり、機械設備による労働災害の防止が重要な課題となってきています。

海外においても労働者の安全確保に対する認識が高まっており、2003年11月には国際規格ISO12100が制定され、国際的な共通認識の確立が図られました。

この規格制定に先立ち、日本においては、2001年6月に、厚生労働省による「機械の包括的な安全基準に関する指針」通達が発行されました。

この指針によって、製造業は安全方策を構築する責任があること、そして事業主は労働災害を防ぐための体制を整備する義務を負うことが明確化され、作業者の安全を守るため機械設備の安全対策を体系的に行うことが求められています。

企業は雇用する労働者に対して、労働者の生命・身体・健康等を危険から保護するため、予見される災害を防止するための安全配慮義務を負わなければなりません。

また企業が社会的な存在であることを踏まえると、労働災害の防止は企業の社会に対する責任でもあるといえます。

このように労働者の安全を守るための取組みは国際的にも重要な課題であり、そして企業の社会的責任の追及といった観点からも労働者の安全環境を確保するための取り組みは必要不可欠なのです。

「ISO12100」とは

国際的に労働者の安全確保のための基準確立の必要性が高まる中、2003年11月にISO(国際標準化機構)においてISO12100が制定されました。

ISO12100は機械の安全性-基本概念・設計の一般原則であり、機械に対して包括的に安全構築のルールを定める国際規格です。

機械や装置類はこの規格に沿った安全対策が不可欠であり、製造業は安全を構築する責任を負う一方、機械使用者はこの規格に沿って機械装置の管理全般にあたることを要求されます。

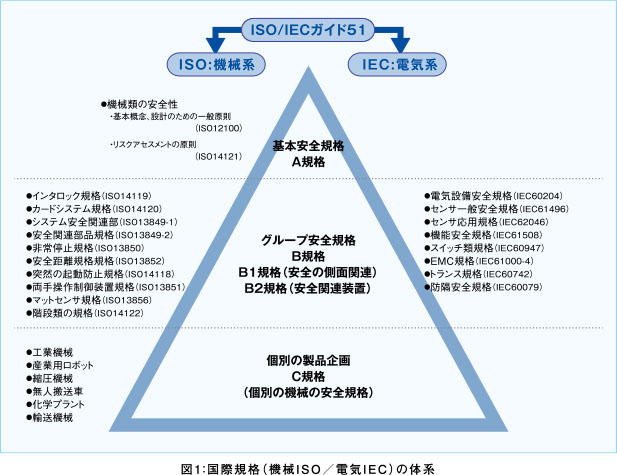

ISO12100は基本安全規格であるA規格であり、全ての規格類で共通に適用できる基本概念、設計原則を扱うもので、その下にグループ安全規格であるB規格、個々の機械安全規格であるC規格が制定されています。

機械による危険

機械による災害発生の危険源としては様々なものがあります。これらの危険を未然に回避する安全対策が非常に重要となります。

機械的危険

押しつぶし、挟まれ、突き刺され、切断、衝撃など

電気的危険源

充電部との接触、絶縁不良、静電気など

熱的危険源

火災、爆発、放射熱、やけどなど

電気的危険源

聴力低下、耳鳴りなど

振動による危険源

手、腕、腰、全身の重大な障害へとつながる振動

放射による危険源

低周波、高周波、紫外線、赤外線、X線など

材料及び材質による危険源

低有害、刺激、粉塵、爆発など

人間工学無視により発生する危険源

不健康な姿勢、ヒューマンエラーなど

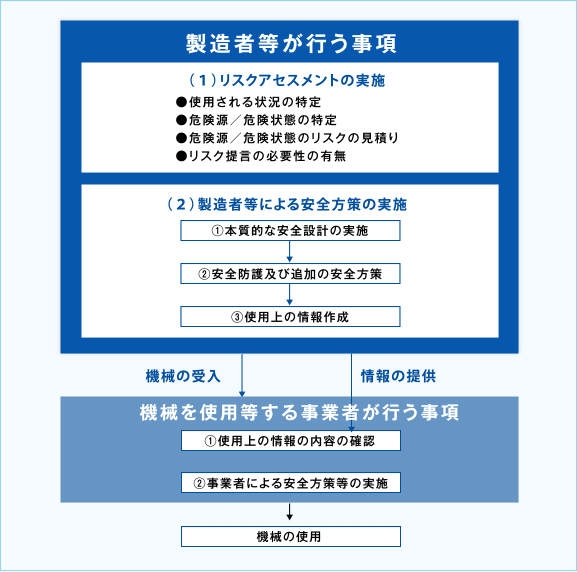

機械の安全化手順

機械による災害などの危険から作業員を守るためには、機械の技術進歩に応じた安全確保を考えなければなりません。そのためには、厚生労働省の「機械の包括的な安全基準に関する指針」の通達に基づき、機械の安全化手順に沿った機械設備の安全設計と安全体制の構築を体系的に図っていく必要があります。

機械設備の安全対策の例

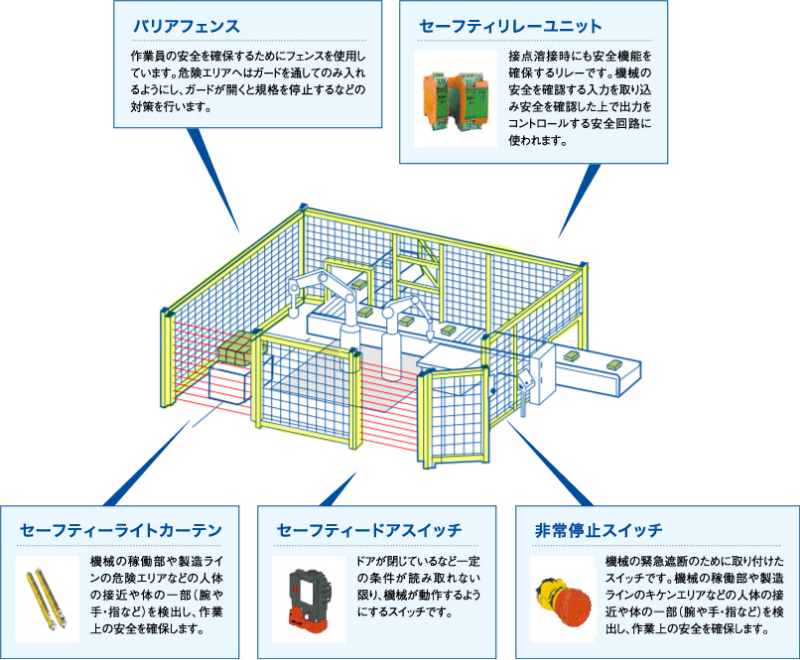

製造現場において、機械設備の安全対策には様々なセーフティコンポーネントが活用されています。

機械設備の安全対策の例

各セーフティーコンポーネントをコントロールするセーフティリレーユニットには、100%間違いのない動作はもちろんのこと、作業性と拡張性が求められます。そうした機能を満たし、大手自動車メーカーにも多数採用されているのがオレンジガードSCRシリーズなのです。

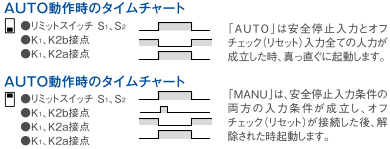

起動動作モードの設定が可能

非常停止解除後の起動を手動起動と自動起動のいずれかを選択できるため、適切な回路構成を行えます。起動動作モードの設定は、ユニット本体の設定スイッチによって簡単に切り替えることができます。

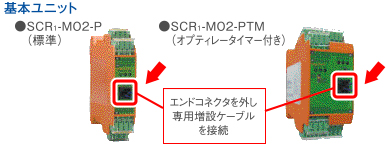

出力接点の増設が容易

非常停止解除後の起動を手動起動と自動起動のいずれかを選択できるため、適切な回路構成を行えま基本ユニットと拡張ユニットを、専用増設ケーブルにより、簡単に出力接点を増設できます(拡張ユニットは最大3台まで増設が可能です)。

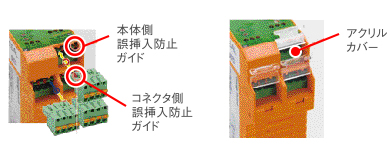

起動動作モードの設定が作業ミスの防止・効率性の向上

誤挿入防止ガイドやコネクタ差込み確認用のアクリルカバーを設けることで、誤挿入や不完全挿入などの人的ミスを防ぐとともに、作業性に配慮した構造となっています。

予知保全

設備が壊れる前に保全する予備保全の中でも、設備診断技術によって設備の状態をモニタリングし、その観測値に基づいて保全を実施するのが「予知保全」です。予知保全は、設備稼働率の向上、休止時間の大幅削減、生産ダウンによる納期遅れの防止などを実現します。これらを通じて三笠精機は、日本のモノづくりにおけるトータルコストダウンに貢献し続けます。

3つの保全方式

1.設備が壊れてから直すという考え方

復旧までの間、設備が停止することになり、大きな損失が発生します。

2.設備が壊れないように定期点検するという考え方

故障していても、故障していなくても、定期的に設備を止め、メンテナンスを行うので非効率です。

3.設備を常時監視して、壊れる兆候を確認した上で保全を行う考え方

故障の兆候が出てから保全を行うため、必要のない時に設備を止めることもなく効率的です。

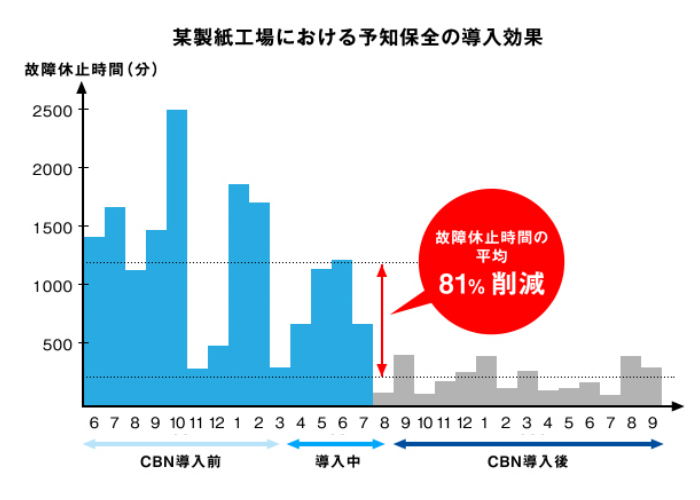

某製紙工場での成果

予知保全を導入後、設備の故障停止時間が平均81%も減少していることが分かります。 予知保全(CBN)を導入することで、結果的にコストダウンにも繋がります。

制御盤クーラー

制御盤用クーラーは、発熱量の多い電子機器である制御盤を確実に冷却すると共に、防塵、除湿の効果も同時に得ることができます。

外気温度が高い現場、湿度が高い現場、オイルなどが飛散する現場では必要不可欠といっても過言ではありません。三笠精機の制御盤クーラーは、日本の規格はもちろんのこと、各国に対応した海外規格のラインナップも取り揃えております。

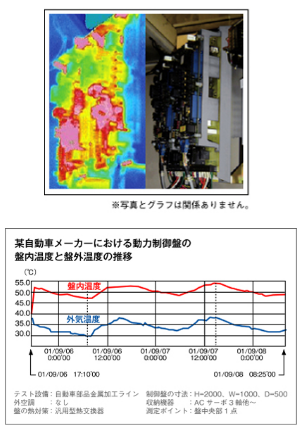

高温と湿気による制御機器への影響

制御機器は、皆様が考えている以上に厳しい温度環境に置かれています。特に盤内上部では、外気との温度差が20℃近く乖離していることも少なくありません。

熱は半導体・電子部品の故障を加速度的に増大させる

高温下では化学反応が急速に促進されるため、電子機器の故障に至る時間が短くなります。

熱は半導体・電子部品の寿命を大幅に縮める

電子部品の寿命は、環境温度が10℃上昇するごとに寿命が半分になります。

相対湿度60%を超えると腐食が急速に進む

各種部品は金属で作られていますので、湿気は大敵です。相対湿度が60%を越えると腐食が急速に進み、制御盤の動作に支障が出る可能性があります。

盤用クーラにかかる総コストを減らす3つのポイント

適切なクーラーを選ぶことが重要

制御盤クーラーのコストを抑えるには、制御盤に対して適切なクーラーを選ぶことが重要なポイントです。冷却能力が高すぎるクーラーを使用すると無駄な電気を消費してコスト高につながり、能力が不足すると盤内が十分に冷却できず、制御盤故障の原因になります。専用の選定ツールで熱量を計算し、適切なクーラをお選びいただくことをお勧めします。三笠精機では、御社に適した制御盤クーラーをご提案いたします。

盤内外の取り付けを正しく行う

すでに制御盤クーラーをご使用の方も、これから導入される方も、制御盤内外への取付方法を間違わないように注意が必要です。ケーブルの取り回し方や制御盤クーラーの周辺環境(壁との距離など)、制御盤内の空間確保、ケーブル引き込みの際の密閉度確保などを正しく行うことも、電気代削減につながります。制御盤内に熱がこもらないことが大切です。

フィルター交換コストも削減可能

家庭用のクーラー同様、制御盤クーラーも定期的なフィルター交換が大切です。フィルターが汚れていると稼働効率が落ち、無駄な電力が必要となります。定期的にフィルターを交換することで稼働効率がアップし、年間のランニングコストの削減となります。

制御盤安全設計 大辞典

- 制御盤全般 海外規格 安全設計 制御盤コラム CEマーク(CEマーキング)とは?認証対象製品や取得方法について解説

- 安全設計 制御盤コラム 機械類が適用すべき規格や法令

- 安全設計 制御盤コラム 機械安全